Formlabs predstavlja Nylon 11 CF, prvi materijal ojačan karbonskim vlaknima koji se upotrebljava pri štampanju sa 3D štampačem Fuse 1+ 30W (SLS – Selektivno Lasersko Sinterovanje). Nylon 11 CF korisnicima omogućava štampanje jakih delova, otpornih na svetlost i toplotu.

- Kućišta, šablone i opremu za vazduhoplovstvo

- Prototipove automobila, nosače za testiranja

- Kućišta električnih vozila na baterije

- Izradu rezervnih delova

Delovi ojačani karbonskim vlaknima se koriste u industrijama visokih performansi, za aplikacije koje zahtevaju snagu, otpornost na toplotu i krutost, a da pritom ostanu lagane. Dok se delovi ojačani karbonskim vlaknima već široko koriste, postoji malo opcija za 3D štampanje koja po ceni mogu parirati štampačima kompanije Formlabs.

Šta su karbonska vlakna?

Karbonska (ugljenična) vlakna se stvaraju industrijskim procesom koji uzima sirovinu, obično poliakrilonitril ili nusproizvod drveta i zagreva ga na ekstremno visoku temperaturu, efektivno “sagorevajući” neugljenične komponente materijala. Dobijena vlakna su skoro u potpunosti ugljenične kristalne strukture, ispletena zajedno, da bi proizvela ono što poznajemo kao ugljenična vlakna. Ova vlakna se zatim mogu dodati u smole, povezati u tkanine ili dodati prahovima koji se koriste za 3D štampu.

Kompozitni materijali kao što je plastika ojačana karbonskim vlaknima mogu imati bolja mehanička i termička svojstva od delova od čelika, drveta ili aluminijuma. Iako ugljenična vlakna daju snagu osnovnom materijalu, ne dodaju veliku težinu, tako da su ovi kompoziti često mnogo jači od homogenih materijala, a istovremeno su lagani. Obično se koriste u automobilskim crevima, razdelnicima, vazdušnim i drugim kućištima, sportskoj opremi i aplikacijama za proizvodnju čamaca. Električna vozila, turbine na vetar i drugi održivi sektori u nastajanju koriste snagu i lagana svojstva delova od ugljeničnih vlakana kako bi povećali efikasnost.

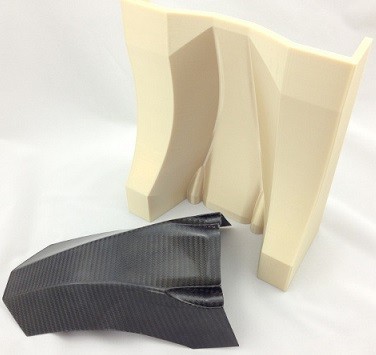

Slika 1: Tkanina od karbonskih vlakana

Dosadašnji procesi proizvodnje delova od ugljeničnih vlakana prate sličan princip. Svi oni uključuju polaganje tkanine od karbonskih vlakana, zajedno spojenih epoksidnom smolom. Za izradu nam je potreban i kalup koji određuje oblik proizvoda. Kalup je obično jeftin 3D štampan komad, ili sečena plastika, drvo ili neki drugi materijal koji je napravio čovek. Nakon nanošenja slojeva i premazivanja smolom, sve se peče na određenoj temperaturi kako bi materijal stekao potrebna mehanička svojstva.

Karbonska vlakna se mogu koristiti i za ojačavanje gotovih proizvoda jednostavnim laminiranjem jednim slojem vlakana (razni auto delovi, sportska oprema…).

Slika 2: Deo od karbonskih vlakana sa 3D odštampanim kalupom

3D štampanje prahom sa karbonskim vlaknima – Nylon 11 CF

Prednosti 3D štampanih delova ojačanih ugljeničnim vlaknima leže u sposobnosti štampača Fuse 1+ 30W da odgovori na geometrijske izazove i pruži brzu alternativu tradicionalnim metodama proizvodnje, sve uz niske troškove rada.

Ovaj metod aditivne proizvodnje izbegava geometrijska ograničenja tradicionalnog procesa dizajna, a radni prostor SLS štampača dodatno smanjuje ograničenja dizajna. Glavna prepreka masovnom usvajanju ove metode izrade delova ojačanih ugljeničnim vlaknima je visoka početna cena većine tehnologija 3D štampanja koje mogu da proizvedu delove ojačane ugljeničnim vlaknima.

SLS štampač Fuse 1+ 30W uklanja ovu prepreku i nudi rešenje za proizvodnju delova ojačanih ugljeničnim vlaknima visokih performansi, pouzdanih i preciznih delova, po pristupačnoj ceni. U poređenju sa mnogim industrijskim rešenjima za 3D štampu, korisnici Fuse 1+ 30W mogu da naprave delove od ugljeničnih vlakana uz delić troškova i vremena rada. Nylon 11 CF je dostupan isključivo na štampaču Fuse 1+ 30W i testiran je zajedno sa novim modelom Fuse 1 serije za optimalnu pouzdanost i doslednost.

Slika 3: 3D odštampani delovi sa Nylon 11 CF

Zbog svoje velike krutosti, velike udarne čvrstoće i male težine, ovaj novi materijal je takođe idealan za držače, pribor i alate na proizvodnoj liniji. Za izradu metalnih delova, ako se delovi od Nylon 11 CF ne koriste kao direktna zamena, mogu biti savršeni delovi za stone alate koji mogu držati vruće metalne delove bez savijanja ili lomljenja.

Kada se razmatraju delovi za krajnju upotrebu, primene u vazduhoplovstvu poput proizvodnje dronova, takođe mogu imati koristi od visoke otpornosti na toplotu i udarce novog Nylon 11 CF. Bespilotne letelice i druge letelice izložene su visokim temperaturama, bilo od sunca kada lete iznad oblaka, ili zbog načina na koji se napajaju – dronovi na baterije trebaju kućišta otporna na toplotu da zaštite komponente od vruće baterije i mlaznih plovila sa gorivom su prirodno izložena visokoj toploti elemenata motora sa unutrašnjim sagorevanjem.

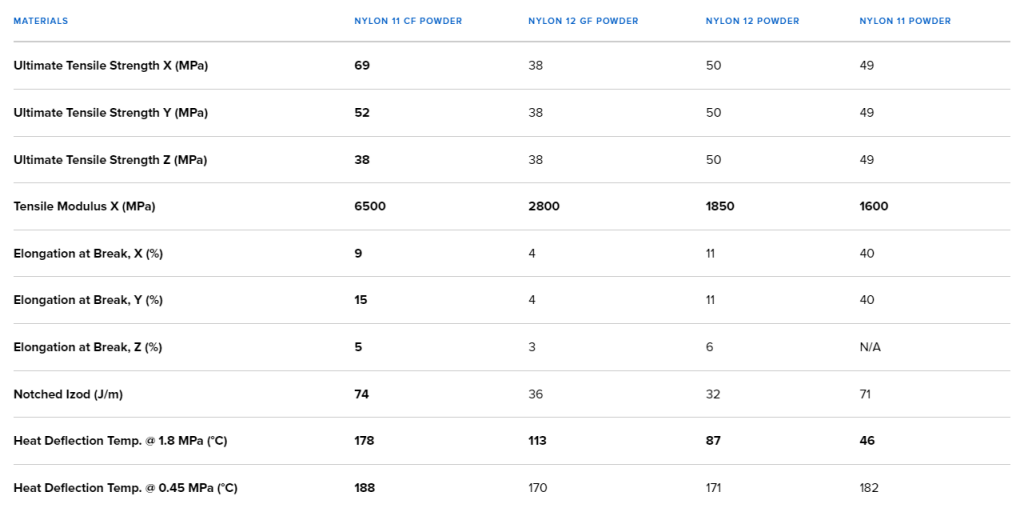

Slika 4: Poređenje mehaničkih i termičkih svojstava materijala za SLS štampu

Pošto delovi od Nylon 11 CF dobijaju visoku zateznu čvrstoću od ugljeničnih vlakana, pri štampanju se mora uzeti u obzir smer u kome su štampani delovi orijentisani.

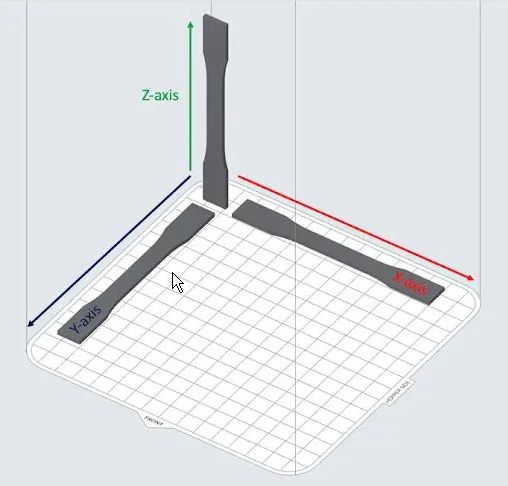

Štampač Fuse 1+ 30W teži da položi karbonska vlakna po dužini u odnosu na X-osu. Kao rezultat, maksimalna zatezna čvrstoća (Rm) delova je najviše povećana na X-osi (38 MPa na Z-osi i 69 MPa na X-osi). Da bi optimizovali čvrstoću štampanog dela, korisnici treba da orijentišu svoje modele tako da se maksimalni napon javlja u pravcu X-ose radnog prostora.

Slika 5: Usmerenost modela u radnom prostoru u odnosu na X, Y i Z-osu

U inertnoj atmosferi za bolje performanse

Kao što je ranije pomenuto u blogu o novom SLS 3D štampaču Formlabs Fuse 1+ 30W, nova mogućnost štampača je rad u inertnoj atmosferi. Inertna atmosfera se postiže dodavanjem azota u radni prostor. Time se smanjuju efekti oksidacije tokom štampanja samog dela (sinterovanje se odvija na visokim temperaturama), čime se poboljšavaju mehanička svojstva finalnog proizvoda.

Još jedna prednost rada u inertnoj atmosferi je proporcija neiskorišćene prašine koja se može reciklirati. U slučaju rada u inertnoj atmosferi, ova proporcija se značajno povećava. Dakle, kada se štampa Nylon 11 CF materijal u inertnoj atmosferi, stopa osvežavanja je oko 30%. Stopa osvežavanja govori koliko procenata svežeg praha će nam trebati kada štampamo sledeći proizvod. Tako, uz nižu stopu osvežavanja, štedimo na svežem prahu.

Slika 6: Fusion 1+ 30W i sistem za dovođenje azota

Slika 6: Fusion 1+ 30W i sistem za dovođenje azota

Lansiranje materijala Nylon 11 CF dodaje jedan materijal seriji prahova Formlabs SLS, ali ovaj prah otvara širok spektar novih mogućih primena. Proizvođači moraju da se oslone na SLS delove za visoke temperature, ponavljajuće udarce i aplikacije velike čvrstoće, a ovaj novi prah daje rezultate. Zajedno sa štampačem Fuse 1+ 30W, novi proces rada je jednostavan za integraciju, održavanje i upravljanje, sve po pristupačnoj ceni.

Želite više informacija?

Za dodatne informacije o Formlabs proizvodima pišite nam na info@ib-caddy.com ili nas pozovite na +386 1 566 12 55.