Kao jedna od najvećih svetskih kompanija u oblasti proizvoda široke potrošnje (FMCG – Fast-moving consumer goods), Unilever konstantno razvija nove proizvode za svakodnevnu upotrebu, od lične do kućne nege, ishrane itd. Vrlo je verovatno da trenutno imate jedan ili više njihovih proizvoda u svom domu s obzirom na to da kompanija poseduje Dove, Cif, Knorr, Axe, Ben & Jerry’s i desetine drugih globalnih i lokalnih brendova.

FMCG je industrija u kojoj stalna potražnja potrošača pokreće žestoku konkurenciju tako da brendovi moraju stalno da inoviraju i prilagođavaju svoju strategiju proizvoda. Jedna od važnih oblasti inovacija je pakovanje. Ponekad, sam oblik boce može uticati na percepciju kupca isto koliko i ono što je unutra. Brendovi kao što je Unilever moraju uzeti u obzir upotrebu materijala, estetsku privlačnost, sigurnost i održivost za obimni katalog vrsta ambalaže i proizvoda koje nose. Ali za “jednostavnu” plastičnu bocu, obično su bili potrebni meseci, od dizajna na ekranu računara do punjenja na proizvodnoj liniji.

Tradicionalni tok rada za razvoj i testiranje novih dizajna boca

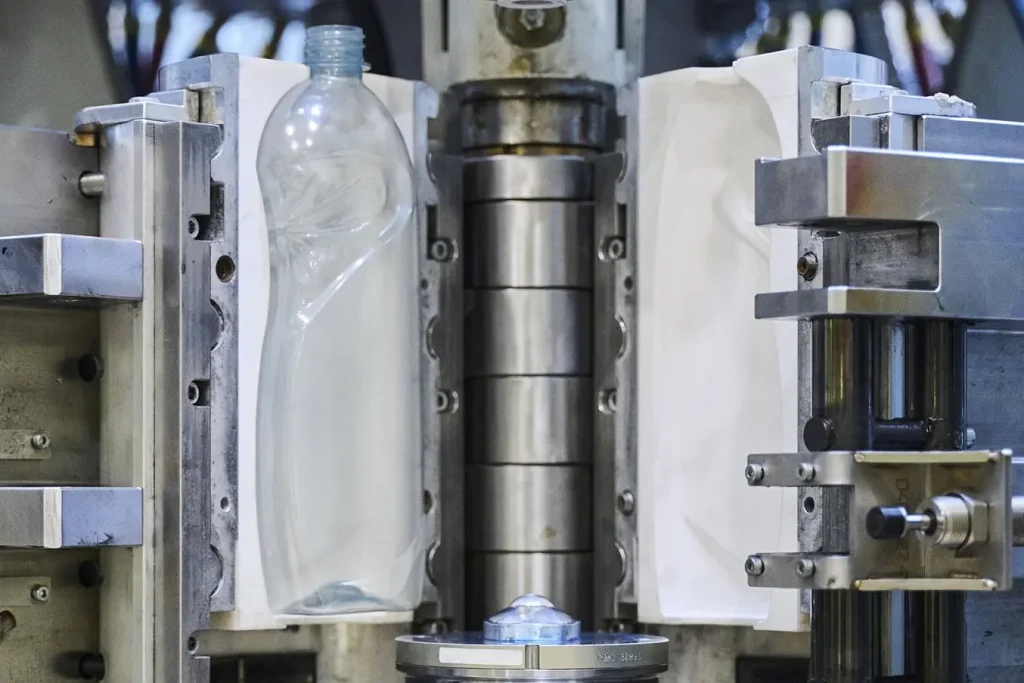

Plastični proizvodi kao što su posude za hranu i piće, kozmetička i medicinska ambalaža, najčešće se proizvode duvanjem, grupom dugo uspostavljenih brzih metoda masovne proizvodnje za visokokvalitetne delove sa tankim zidovima. Oblikovanje duvanjem ima veoma kratko vreme ciklusa, obično između jednog i dva minuta, a izuzetno je isplativo za proizvodnju velikog obima. Obično se koristi za proizvodnju miliona identičnih delova sa niskim jediničnim troškovima.

Oblikovanje duvanjem funkcioniše tako što se zagrejana plastična cev koja se zove epruveta ili predforma, naduvava unutar kalupa dok se ne formira u željeni oblik. Postoje tri tipa procesa oblikovanja duvanjem: ekstruziono duvanje (EBM), brizgano duvanje (IBM) i rastegljivo duvanje (SBM). SBM se obično koristi za proizvodnju visokokvalitetnih kao staklo providnih PET kontejnera kao što su boce za vodu.

Serioplast je globalni proizvođač krute plastične ambalaže za FMCG industriju i jedan je od glavnih Unilever partnera za razvoj i proizvodnju ambalaže.

Tipično, Serioplast bi ili direktno 3D štampao modele prototipova ili ih duvao. Tradicionalno, 3D štampani modeli nisu predstavljali pravi osećaj ili transparentnost i nisu bili dovoljno pouzdani za slanje potrošačima. S druge strane, izrada uzoraka proizvodnog kvaliteta korišćenjem SBM tehnike, zahteva skupe metalne alate a to dodaje šest do devet nedelja izvođenja tipičnoj fazi pilot testiranja zbog složenosti procesa i angažovanja spoljnih saradnika za proizvodnju kalupa.

Kalupi za rastegljivo duvanje se tradicionalno prave CNC obradom metala, što zahteva specijalizovanu opremu, CAM softver i kvalifikovanu radnu snagu. Generalno, proizvodnja metalnih alata se poverava dobavljačima usluga koji nude rokove od četiri do osam nedelja i koštaju od 2.000 $ do >100.000 $ u zavisnosti od složenosti posla i broja delova po kalupu. Takođe, interna obrada metalnog kalupa obično traje šest nedelja jer zahteva nekoliko koraka: vreme za naručivanje materijala, podešavanje mašine, ručno poliranje i vreme čekanja na dostupnost mašine.

Zbog toga, delovi za duvanje male zapremine za izradu prototipova i pilot testiranje, tradicionalno nisu bili ekonomski isplativi. Kompanije poput Unilever morale su da planiraju sa produženim rokovima i donose konačne odluke o dizajnu na osnovu sličnih prototipova napravljenih od različitih materijala, a što je često dovodilo do zastarelih alata i nepotrebnih troškova.

Duvanje pravih boca 70% brže i 90% jeftinije

3D štampa je moćno rešenje za brzu i jeftinu proizvodnju alata. Zahteva vrlo malo opreme, oslobađajući CNC kapacitete i vreme kvalifikovanih operatera za druge zadatke sa visokom dodatom vrednošću. Uz interno 3D štampanje, proizvođači i dizajneri proizvoda mogu uvesti brzi alat u proces razvoja proizvoda za validaciju koraka dizajna i proizvodnje, pre prelaska na masovnu proizvodnju. 3D štampani kalupi se već koriste u procesima kao što su brizganje ili termoformiranje da bi se brzo ponovio i ubrzao razvoj proizvoda.

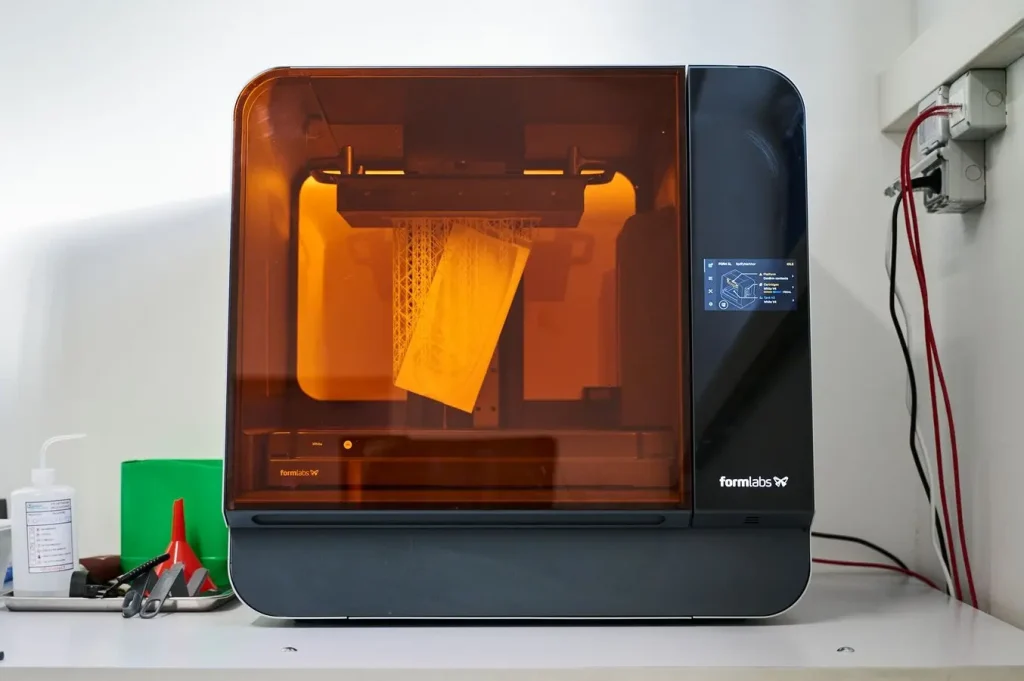

SLA 3D štampači su odličan izbor za brizganje. Sa njima je moguće štampati komade sa visokom preciznošću i glatkom površinom. 3D štampač Form 3L omogućava izradu velikih delova i kalupa, dok je dovoljno kompaktan za kancelariju.

Izbor materijala je ključan za izradu kalupa. Kompanijama Unilever i Serioplast je bio potreban materijal koji bi mogao da izdrži unutrašnji pritisak i temperaturu procesa oblikovanja rastegljivim duvanjem, uz održavanje dobre tačnosti i stabilnosti dimenzija.

Rigid 10K Resin je materijal koji Formlabs preporučuje za proces oblikovanja rastegljivim duvanjem, jer kombinuje snagu, krutost i otpornost na visoke temperature. To je industrijski materijal sa visokim sadržajem staklenih čestica sa HDT od 218°C na 0,45 MPa i modulom elastičnosti od 10.000 MPa. Alati štampani sa Rigid 10K Resin imaju dobru stabilnost dimenzija i pogodni su za stotine ciklusa duvanja sa velikom ponovljivošću.

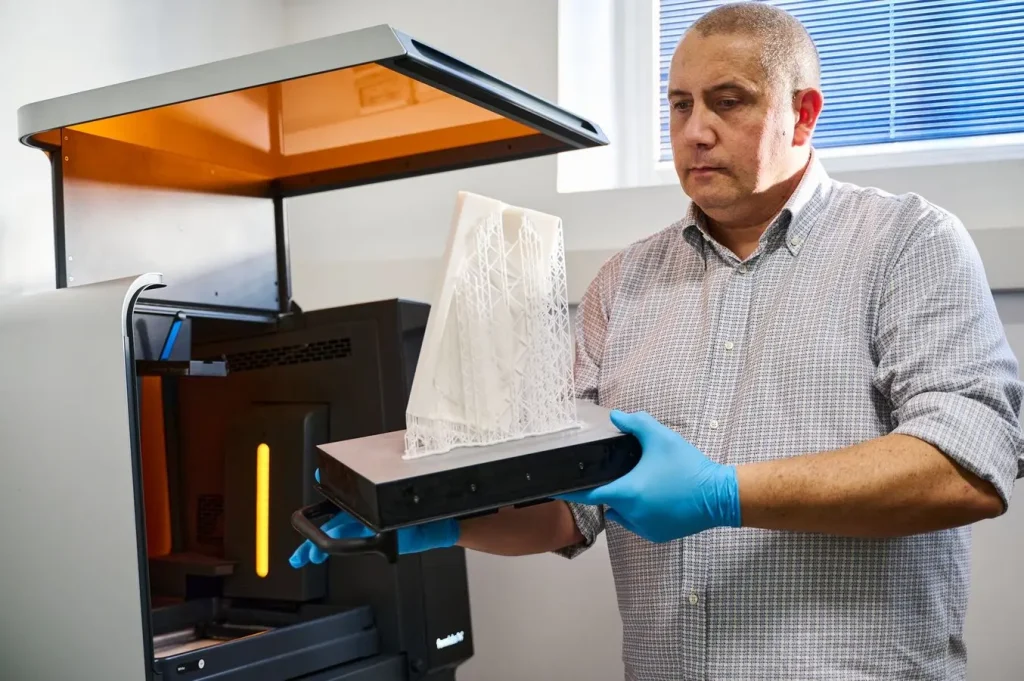

Koristeći Rigid 10K Resin, Serioplast je proizveo precizne kalupe sa glatkom površinom koja može da integriše fine elemente, uključujući rupe od samo 0,5 mm. Alat je naknadno obrađen mašinom za poliranje ili ručnim brušenjem.

Sa SLA 3D štampanjem, kalup se može napraviti za dva dana. 3D štampani kalupi skraćuju vreme za početak pilot testiranja sa šest na dve nedelje, dok se postižu realistični delovi pre proizvodnje, koji su veoma blizu kvaliteta proizvodnje i dizajnirani su korišćenjem istih materijala i mašina kao proizvodne jedinice. Pored toga, 3D štampani kalupi omogućavaju operaterima da vrše pilot testiranja više modela istovremeno.

Od testiranja kupaca do pozivanja proizvodne linije

Pre svega, 3D štampani alati se koriste za kreiranje uzoraka za testiranje potrošača. Po osećaju, izgledu i upotrebljivosti, oni su uporedivi sa gotovim proizvodima i percipirani su kao pravi proizvodi u očima potrošača.

Sekundarna upotreba modularnog kalupa je za validaciju PET predforme koja će biti duvana, uzimajući u obzir procesne prozore, odnos ekspanzije i moguću distribuciju materijala. Sam Serioplast proizvodi predforme/cevi brizganjem. Iako su neke napravljene po meri za određenu bocu, obično rade sa standardizovanim stavkama koje korisnici ne mogu menjati. Tim Serioplasta je želeo da razume opseg mogućnosti dostupnih kroz ovu zalihu predformi. Poznavanje ovih informacija pomaže im da utvrde da li je određena predforma pogodna za duvanje određene boce pre početka proizvodnje.

Treća upotreba za brzu proizvodnju kalupa je rano testiranje nekog aspekta proizvodne linije. Pošto su boce dizajnirane pomoću 3D štampanih kalupa tako blizu proizvodnim jedinicama, mogu se koristiti za obavljanje nekih primarnih validacija linije za punjenje, kao što je kretanje linije, rad zvezdastih točkova za mašine za punjenje boca, zatvaranje ili rad robota paker sanduka. Rano pilot testiranje proizvodne linije omogućava fabrikama da predvide rezervne delove, pripreme liniju za masovnu proizvodnju i ubrzaju njihovo vreme izlaska na tržište.

Koristeći Formlabs SLA štampače i Rigid 10K Resin, Unilever i Serioplast su uspeli da smanje vreme isporuke do 70% i troškove alata do 90% kako bi proizveli 200 jedinica pilot serije za samo dve nedelje.

Izvor: https://formlabs.com/eu/blog/unilever-serioplast-blow-molding-with-3d-printed-molds/